02 May Como medir la efectividad de la gestión de la prevención de riesgos laborales en nuestra empresa

Desde el punto de vista de un responsable de prevención de riesgos laborales, existe la dificultad de medir la efectividad de nuestra gestión. Lo que en principio nos puede parecer una actividad de dificultosa aprehensión y medición tiene formas de embridarse y poderse calcular.

Desde el punto de vista de las empresas, desde la dirección, a veces existe la dificultad de realmente apreciar los progresos efectivos de una actividad no directamente productiva y, por lo tanto, susceptible de no tenerse en cuenta tanto como se debería.

Es, por tanto, necesario establecer un cuadro de evolución objetivo más allá de la mera percepción o convencimiento de la persona responsable de la prevención de riesgos laborales dentro de las empresas.

Medir la efectividad de la gestión de la prevención en una empresa de la cual somos responsables es vital si queremos conoces si las medidas puestas en práctica están funcionando correctamente y para identificar áreas de mejora. La base completa de todo sistema de mejora consiste en establecer un modelo circular que en última instancia nos proporcione información de áreas de mejora con el fin de comenzar un nuevo ciclo.

A continuación, algunos métodos y herramientas que se pueden utilizar con el fin de llevar a cabo mediciones de algo tan, en principio, inasible.

Indicadores Clave de Desempeño (KPIs)

· Tasa de Incidencia de Accidentes: mide el número de accidentes ocurridos en un periodo específico con relación al número total de trabajadores. Obviamente, la caída en la tasa de incidencia de accidentes indica una mejora en la gestión de la prevención a través de la caída del número de los mismos.

→ Leer NTP 1: Estadísticas de accidentabilidad en la empresa del INSHT.

· Días Perdidos por Lesiones: Calcula el número de días de trabajo perdidos debido a lesiones en el ámbito laboral. Menos días perdidos sugieren una gestión más efectiva de la prevención de riesgos laborales en la empresa.

· Cumplimiento Normativo: Evalúa el grado de cumplimiento con las normativas y regulaciones de seguridad y salud laboral. Auditorías internas y externas pueden ayudar a medir este indicador.

· Encuestas de satisfacción de los trabajadores: Periódicamente pueden realizarse encuestas para conocer la percepción de los empleados sobre las medidas de seguridad, su efectividad y el nivel de concienciación de los trabajadores sobre diferentes aspectos de seguridad y salud en el trabajo.

· Inspecciones y Auditorías: Más allá de las anteriormente expuestas auditorías de cumplimiento normativo, se pueden realizar inspecciones sistemáticas y auditorías internas para verificar el estado de los equipos de trabajo y las condiciones del mismo. Estas inspecciones pueden tener forma de revisiones de seguridad a cargo de los responsables de prevención de riesgos en base a la redacción de un check list.

Una alternativa no excluyente puede ser dar a los trabajadores la posibilidad de hacer comunicados de riesgo que pongan de manifiesto condiciones deficientes de seguridad y salud a partir de las cuales la empresa puede movilizar recursos humanos y materiales para paliarlos.

Ciclo PDCA (Plan-Do-Check-Act)

Este ciclo implica planificar las acciones preventivas, implementarlas, verificar su efectividad y actuar en consecuencia para mejorar continuamente. El Ciclo PDCA es una herramienta de gestión que se utiliza para el control y la mejora continua de procesos y productos.

Este ciclo se divide como su nombre indica en 4 fases:

· PLAN: elaborar un plan identificando los problemas y planteándonos los objetivos, los medios y los pasos alcanzarlos. El correcto desarrollo de uno de estos planes debe incluir una calendarización, una atribución de responsabilidades y una estimación y asignación de recursos materiales y humanos.

· DO: llevar a cabo las acciones de acuerdo con el plan anterior. Si el plan ha sido diseñado de manera racional, seguir el plan de manera rigurosa para ir llevando a cabo el desarrollo del plan.

· CHECK: comprobar, seguir, monitorear, evaluar y valorar los resultados recabados. Habiendo tenido que estimar unos resultados de manera previa, comparar los resultados reales con los objetivos prescritos en el plan previo para identificar desviaciones que nos indicarán áreas de mejora en las que incidir.

· ACT: finalmente, actuar. Tomar medidas. Corregir en función de los resultados de la fase anterior. Si los objetivos se han cumplido, se estandarizan las mejores prácticas. Si no, se ajustan los planes y se reinicia el ciclo.

Benchmarking

El benchmarking consiste en comparar los procesos de nuestra organización con los de otras empresas de nuestra propia competencia.

Estamos más habituados a contemplarlos en aspectos como precios, marketing, publicidad, producción, innovación y desarrollo, pero puede ser asimismo aplicable a comparar nuestra efectividad en el apartado de prevención de riesgos laborales.

Este proceso idealmente debería incluir una identificación de áreas de mejora seleccionando procesos y áreas a mejorar.

De manera previa hemos debido llevar a cabo una elección de referencias empresariales con las que estemos dispuestos a compararnos.

Al elegir las empresas con las que se realizará la comparación, debemos poner el listón alto y optar con preferencia por aquellas que son reconocidas por sus éxitos y buenas prácticas.

Debemos comenzar recabando información, datos ciertos sobre los indicadores de las empresas en las que debemos fijarnos y compararlos con los propios en un análisis que identifique las distancias entre datos y que pongan de manifiesto las áreas en las que podemos acercarnos a las empresas de referencia.

Puestas de manifiesto estas áreas de mejora, implementamos las acciones pertinentes de cara a mejorar nuestro desempeño.

Herramientas Tecnológicas

Un software especializado de Gestión de la Seguridad y Salud monitorea datos, analiza realidades y es una herramienta indispensable en la prevención de riesgos laborales. En este enlace podrás tener una referencia de las 10 características imprescindibles que debe contener un buen software de prevención de riesgos laborales.

Este proceso idealmente debería incluir una identificación de áreas de mejora seleccionando procesos y áreas a mejorar.

Estas herramientas deben ser capaces de registrar, recabar y generar todo tipo de estadísticas e informes para que de manera gráfica podamos tomar las decisiones más pertinentes en el marco de la prevención en la empresa.

Además, es conveniente que incluyan métodos que fomenten la participación de los trabajadores mediante sistemas de comunicados de riesgo a cargo de cualquier trabajador que quiera poner de manifiesto incidencias, deficiencias, daños o condiciones inseguras en tiempo real ya sea de manera nominal o anónima.

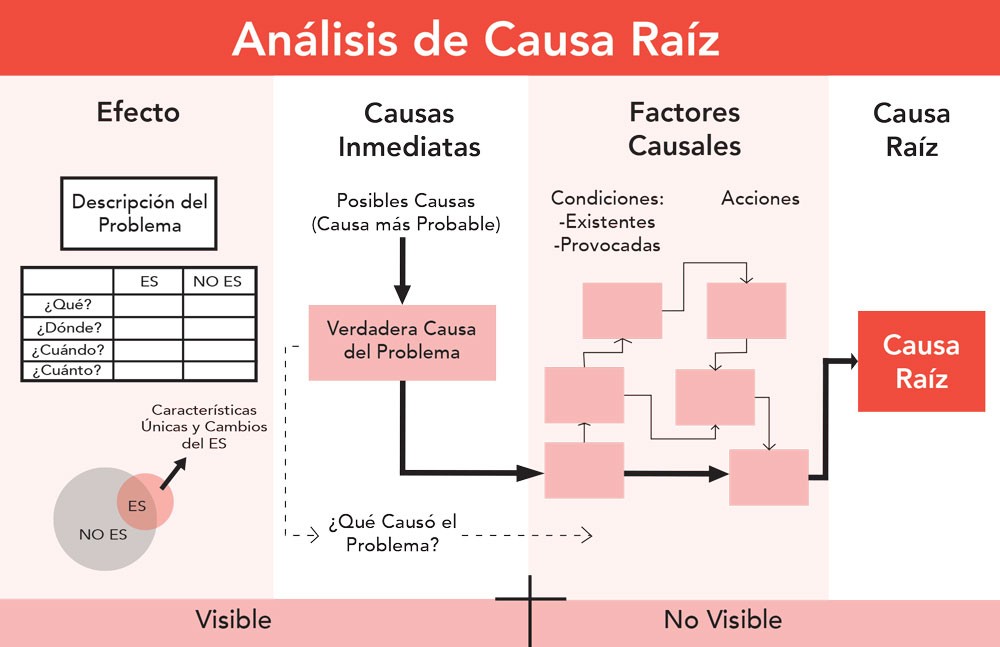

Análisis de Causa Raíz

El Análisis de Causa Raíz se utiliza para investigar y analizar las causas ocultas de los accidentes e incidentes con el fin de adoptar medidas correctoras válidas a motivos de accidentes que pueden parecer inocuos o que directamente han podido pasar desapercibidos.

Es una metodología sistemática para identificar las causas de los problemas que incluye varias etapas:

Al aislamiento e identificación del problema que se va a investigar, le sigue una recolección de información recopilada de manera detallada sobre el problema, y que incluya el qué, el quién, el cuándo y dónde ocurrió, qué consecuencias tuvo el hecho que estamos indagando.

Utilizaremos herramientas de análisis de causas a modo de herramientas.

Éstas pueden incluir diagramas causa-efecto también conocido como diagrama de Ishikawa o diagrama de espina de pescado, disponible en algunos softwares de prevención de riesgos laborales o los «5 porqués» para profundizar en las causas subyacentes y en el cual nos preguntamos repetidamente los porqués.

En cualquier caso, todo método debe llevarnos a pensar y llevar a cabo una batería de soluciones para abordar las causas identificadas en el origen del problema.

A partir de ahí, implantar esas medidas y hacer un seguimiento efectivo pasan a ser el siguiente problema..

.