Desarrollado en 1977 por un grupo de ergonónomos, ingenieros y trabajadores del sector del acero en Finlandia. OWAS es el acrónimo de Ovako Working Analysis System (Sistema de análisis de trabajo Ovako).

Tiene por objetivo el mejorar los métodos de trabajo, sobre la base de la identificación y eliminación de aquellas posturas forzadas que parecían ser la causa del aumento del número de bajas y de jubilaciones prematuras de sus trabajadores.

Valora de forma global todas las posturas adoptadas durante el desempeño de la tarea. Se basa en una clasificación sistemática de las posturas de trabajo y una observación de las diferentes posturas adoptadas por el trabajador durante el desarrollo de la tarea a intervalos regulares.

Uno de los métodos más usuados, destaca por su sencillez y por haber servido de base para el desarrollo de otros muchos.

Es un método de evaluación postural por sobrecarga ampliamente utilizado y que ha sido validado en tareas que requieran esfuerzos que afectan especialmente a la columna lumbar.

Está indicado en aquellas tareas en las que se maneja cargas o se realizan sobreesfuerzos no pautados o imprevisibles, como ocurre durante el almacenaje de productos, en trabajos de limpieza, mantenimiento de maquinaria, construcción, agricultores y tareas forestales, enfermeras, puestos de atención al público, cajeras de supermercados, etc.

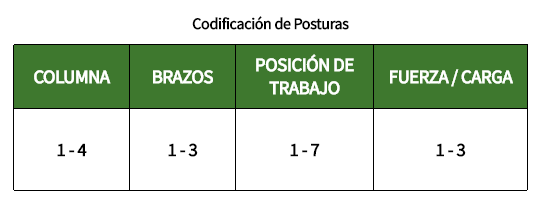

El método analiza como variables:

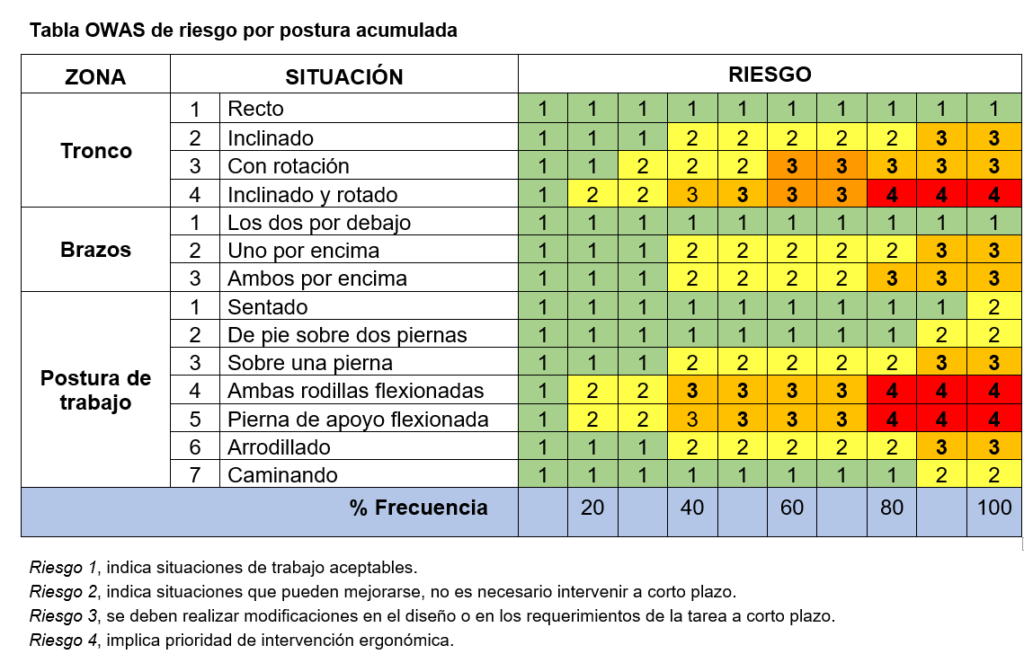

Las posturas observadas se pueden clasificar en 252 posibles combinaciones (4 x 3 x 7 x 3) según la espalda, brazos y piernas del trabajador. A cada postura se le asigna un código de postura a partir del cual se obtiene una valoración del riesgo asignándole una Categoría de Riesgo a cada una de las posturas individualmente.

Después, se evalúa el riesgo para cada parte del cuerpo de forma global, considerando todas las posturas adoptadas. En función de la frecuencia que las posiciones adoptan en las posiciones observadas se les asignará una Categoría de Riesgo.

Se establecen cuatro categorías de acción o intervención ergonómica:

Para valorar lo sucedido en el plano sagital se debe comparar la línea formada entre el hombro y la cadera (línea del tronco) con la formada por las piernas; para evaluar el giro se compara la línea formada por la unión de los hombros con la que se forma uniendo la cadera.

Respecto a la posición de trabajo, en función de como se colocan las piernas, se consideran únicamente siete supuestos. Durante un trabajo se pueden encontrar muchas otras pero, si la postura observada no se encuentra entre las estimadas, se cataloga por aproximación. Las posturas establecidas en el método y sus valoraciones son las siguientes:

El resultado de cada codificación la forman un total de cuatro dígitos, expresados de la siguiente forma:

Si queremos conocer el riesgo de una postura en particular, introducimos estos dígitos en la tabla de valoración de carga correspondiente.

► EJEMPLO:

En un trabajo de almacenaje de una empresa, el operario realiza su función según describe la siguiente codificación:

4.1.5.2.

4 → Hace referencia a la postura del tronco, que se encuentra inclinado y girado.

1 → El trabajador tiene ambos brazos por debajo de la línea de los hombros.

5 → Nos indica que, en ese momento, el operario se encuentra con una rodilla flexionada.

2 → Indica que se está empleando una fuerza/carga entre 10 y 20 kg.

Para conocer el riesgo de esta postura en particular introducimos estos dígitos en la tabla de valoración de carga correspondiente, en este caso la que corresponda a una carga de entre 10 y 20 Kg.

El índice de riesgo es 4 por lo que el riesgo inherente a esta postura es extremo y se debería de implantar una actuación ergonómica inmediata.

La postura que adopta cada parte del cuerpo se valora de forma acumulada y, cuando la proporción relativa excede los límites establecidos, la categoría de acción aumenta, y por tanto se incrementa la urgencia en las acciones correctivas.

En el sistema OWAS no se establecen categorías de acción en función de la fuerza/carga manejada.

En los casos que se requiera manejo de objetos pesados, la situación se analizará de forma individual, para lo que se recomienda un análisis biomecánico.

Para aplicar el método con toda seguridad y conseguir gran fiabilidad en los resultados, se deben seguir los siguientes pasos:

1. Informar al trabajador. Es fundamental que el trabajador colabore adoptando una actitud natural mientras trabaja, siguiendo pautas y comportamientos de trabajo similares a los que realiza habitualmente.

2. Grabar en vídeo la actividad que se está analizando. El tiempo de registro será de 30 minutos como mínimo. Durante la grabación conviene realizar tomas frontales y laterales del trabajador, de manera que puedan estimarse con precisión los ángulos que forman los brazos y el tronco tanto en el plano frontal como sagital.

3. Analizar el vídeo, congelando la imagen cada cierto intervalo, en función del tiempo grabado. Los autores del método consideran que la precisión del método es bastante alta cuando se han realizado entre 80 y 120 codificaciones (±10% para un conjunto de 100 observaciones); y de ±5% cuando se han visualizado 400.

4. Procesar la información recopilada. Permitirá obtener la siguiente información: